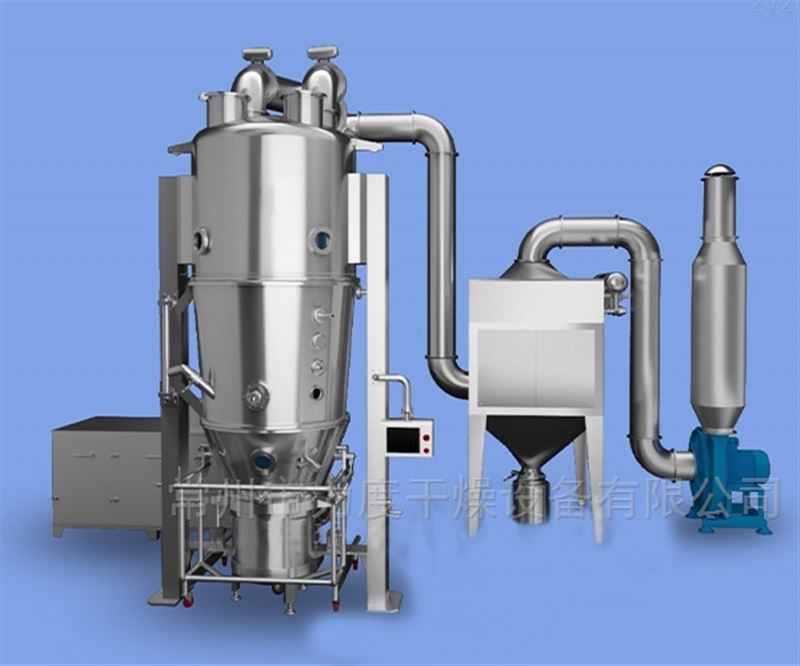

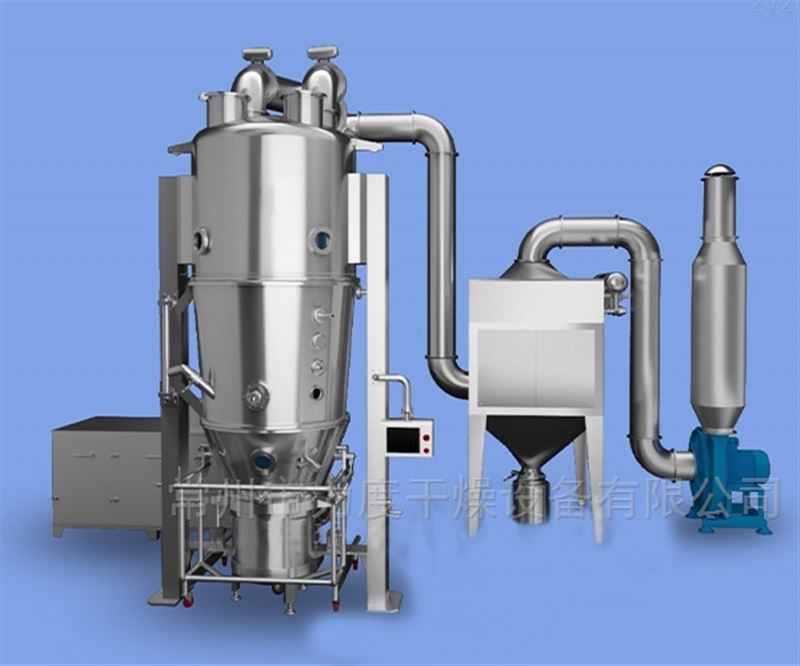

一步沸腾制粒机通过巧妙的“流态化”设计,让粉末在气流中“跳跃”成均匀颗粒,不仅提高了生产效率,还降低了能耗和污染。随着技术的进步,它将在制药、食品、化工等领域发挥更大作用,成为颗粒制备的工艺。

沸腾制粒的核心原理:让粉末“跳”起来

一步沸腾制粒机的核心在于流态化技术。其工作原理可以简单概括为:

1.气流悬浮:底部通入高速气流,使粉末在制粒室内呈“沸腾”状态,颗粒之间充分分散。

2.喷雾粘合:通过喷嘴将粘合剂(如水、乙醇、聚合物溶液)均匀喷洒在悬浮的粉末上,使细粉逐渐聚集成颗粒。

3.动态干燥:热风同时干燥颗粒,防止过度粘连,最终形成均匀、稳定的成品。

这一过程类似于“雪花滚雪球”——细粉在气流中不断碰撞、粘合,最终形成符合要求的颗粒。

沸腾制粒的四大优势

与传统制粒方式相比,沸腾制粒机具有显著优势:

1.一步完成混合、制粒、干燥

传统工艺需要多个设备(如混合机、制粒机、干燥机),而沸腾制粒机在一个密闭系统内即可完成全部流程,减少交叉污染风险,提高生产效率。

2.颗粒均匀性更高

由于粉末在气流中充分流化,颗粒的粒径分布更窄,符合制药行业对含量均匀度(CU)的严格要求。

3.节能环保,减少浪费

沸腾制粒的热效率更高,干燥速度快,能耗比传统工艺降低20%~30%。同时,封闭式设计减少粉尘逸散,更符合GMP要求。

4.适应性强,可定制化生产

无论是微细粉末(如API原料药)还是高粘性物料(如中药浸膏),沸腾制粒机均可通过调整风速、喷雾速率等参数优化工艺,满足不同需求。

沸腾制粒的行业应用

1.制药行业

-片剂制备:提高药物流动性,确保压片均匀性。

-中药颗粒:解决浸膏粘性大、干燥难的问题。

-缓控释制剂:通过多层包衣实现药物精准释放。

2.食品行业

-速溶饮料颗粒(如奶粉、咖啡)提升溶解性。

-调味料造粒(如鸡精、汤料)防止结块。

3.化工行业

-催化剂载体颗粒制备,提高反应效率。

-农药颗粒减少粉尘污染,改善施用效果。

未来趋势:智能化与绿色制造

随着工业4.0的发展,沸腾制粒机正朝着智能化方向演进:

-AI参数优化:实时监测颗粒粒径、湿度,自动调节气流和喷雾量。

-模块化设计:便于清洁和更换工艺,适应柔性生产需求。

-低碳技术:采用热泵或余热回收系统,进一步降低能耗。